پیلسان یکی از شرکتهای خودروسازی هلدینگ ماموت است که در زمینه تولید انواع تریلر و خودروهای کار و تجاری فعالیت میکند.

شرکت پیلسان در سال 1393 تاسیس شد و درابتدای فعالیت خود بر روی واردات انواع لاستیک متمرکز بود ولی پس از مدتی تولید انواع تریلر را در دستور کار خود قرار داد.

فعالیت اصلی و محوری پیلسان از سال 1397 و با رونمایی از نخستین سری کشندههای خود به نام PILSAN 440 در سال 1398 آغاز شد. کشنده پیلسان 440 با بهرهگیری از تجربه و سابقهی طولانی مدت گروه ماموت در تولید خودروهای سنگین، مورد استقبال مخاطبان قرار گرفت و توجه رانندگان حرفهای را به خود جلب کرد.

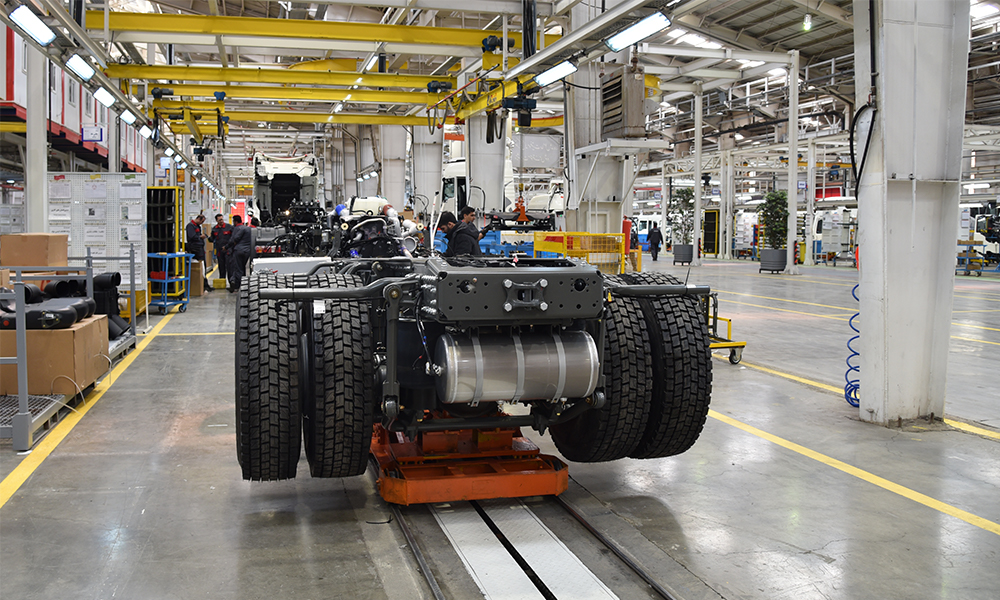

پس از آن پیلسان شروع به تولید کشنده PILSAN 480 با گیربکس اتوماتیک وهمچنین کامیون معدنی غولپیکر ده چرخ. این محصولات طی سالهای گذشته به عنوان پرفروشترین و کارآمدترین محصولات بازار خودروهای کار و تجاری در بازار شناخته شدهاند.

پیلسان درسال 1402 از کشندهی نیوفیس PILSAN 540 در نمایشگاه بینالمللی خودرو تهران رونمایی کرد. مدلی که بر پایهی پلتفرم موفق پیلسان 480 توسعه یافته است اما با تغییرات چشمگیر در طراحی ظاهری و نگاه دقیقتر به جزئیات، مفهوم تازهای از یک کشنده لوکس و قدرتمند را نشان می دهد. پیلسان 540 با ظاهر جسور، امکانات پیشرفته و کارایی بالا، خیلی زود توانست به انتخاب رانندگانی تبدیل شود که به دنبال تجربهی متفاوتتری از رانندگی هستند. درحال حاضر برند پیلسان با گسترش سبد محصولات خود، انواع کامیونهای باری، کمپرسی و میکسر در تناژهای مختلف و کاربریهای متنوع تولید میکند.

در پیلسان، ما فقط کامیون نمیسازیم؛ ما راهحلهای هوشمند برای حرکت میسازیم. هر محصول، ترکیبیست از مهندسی دقیق، فناوری روز و درک عمیق از مسیرهایی که باید پایدارتر طی شوند. با ریشهای در ماموت و نگاهی رو به آینده، ما برای فردای جادهها حرکت میکنیم.